在循环经济加速推进的背景下,塑料粉碎机作为再生资源利用的核心装备,其技术创新与场景适配能力直接决定了回收效率与资源价值。本文将从破碎机理、结构升级、场景应用、选型管理及前沿趋势五大维度,系统解析塑料粉碎机的技术体系与实践路径,为行业从业者提供全面参考。

塑料粉碎机

一、核心破碎机理与机型技术特性

(一)剪切式粉碎机:软质物料的高效解决方案

剪切式粉碎机依托动刀与定刀的错位剪切作用实现物料破碎,核心部件采用SKD-11真空热处理钢材打造,刀具硬度可达HRC58-62,确保对软质塑料的剪切韧性。刀轴转速精准控制在650-850rpm,在保障破碎效率的同时,有效规避物料因过热产生的粘连问题。该机型专为PE薄膜、PP编织袋等软质物料设计,处理量范围覆盖300-800kg/h,其创新的防缠绕设计——进料口螺旋栅格与气流辅助系统,成功破解了薄膜类物料缠绕刀轴的行业痛点。以QJ-500机型为例,配备6片动刀与2片梳齿定刀,处理0.05mm厚度农用地膜时,出料均匀度超过90%,展现出优异的加工稳定性。

(二)冲击式粉碎机:硬质塑料的专业破碎装备

冲击式粉碎机通过高速旋转转子产生的动能撞击物料,转子线速度高达45-60m/s,搭配钨钢合金锤头可形成超过200MPa的瞬时冲击力,专为ABS、PC等工程塑料及家电外壳等硬质物料量身定制。破碎粒径可灵活控制在5-15mm,其中CJ-800机型搭载45kW动力系统,破碎3mm厚ABS板材时,单位能耗仅为1.8kWh/吨,能效表现突出。设备内部设置多级反击板,通过调节20-50mm的间隙范围,可精准匹配不同粒度需求,实现从粗碎到中碎的灵活切换。

(三)研磨式粉碎机:超细加工的核心选择

研磨式粉碎机融合磨盘挤压与齿面摩擦的复合破碎机理,通过0.1-2mm的磨盘间隙调节,可产出80-200目的超细塑料粉末。核心工作部件采用特种合金铸造的动磨盘与静磨盘,表面硬度达HRC65以上,配合水冷系统有效防止物料在加工过程中碳化。该机型在改性塑料制备、光学级PC回收等对细度要求严苛的领域不可或缺,如YM-1000机型处理PBT复合材料时,细度稳定性控制在±5μm,为高端再生塑料应用提供了技术保障。

二、结构创新:从单轴到四轴的性能飞跃

(一)单轴与双轴机型的差异化应用

单轴粉碎机以结构简洁、维护便捷为核心优势,典型配置包含6-8片动刀与2片定刀,处理量在200-800kg/h,适配中小型回收站的日常需求。其刀具间隙调节范围为0.3-1.2mm,液压开盖装置实现快速换刀,大幅降低停机维护时间。双轴机型则采用16-24片交错刀具设计,双转子逆向旋转形成强力剪切场,处理量提升至1-3吨/小时,破碎混合塑料时粒度均匀性较单轴机型提升30%。同时,双轴机型普遍配备智能过载保护系统,当电流超过额定值15%时自动反转排障,保障设备连续稳定运行。

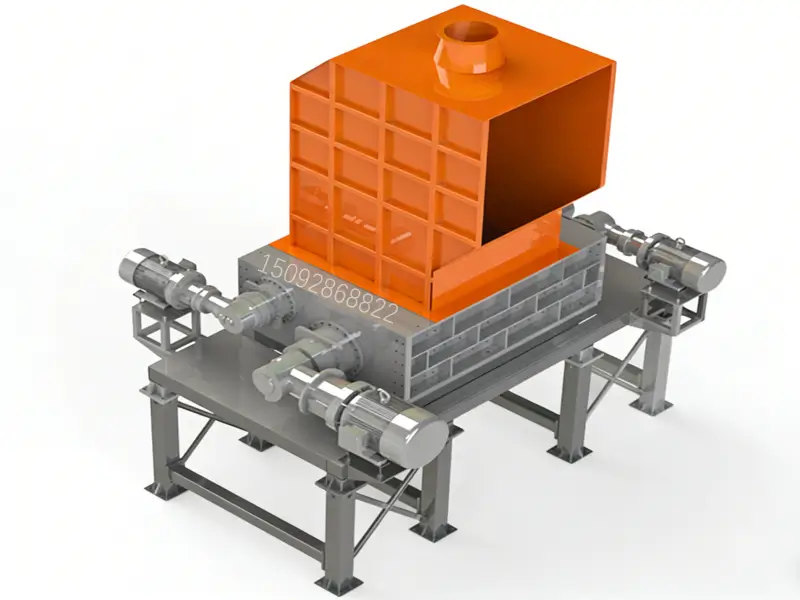

(二)四轴联动系统:集成化破碎新标杆

四轴粉碎机实现了粗碎与精碎功能的一体化集成,前级双轴完成50mm级预破碎,后级双轴精准加工至10-20mm粒度。该机型在处理含金属嵌件的汽车保险杠等复杂物料时,金属杂质分离率高达98%,核心得益于涡电流分选模块的技术赋能。代表机型ZSJ-3000A配置132kW变频动力系统,产能达4.5吨/小时,吨处理电耗控制在1.2kWh以内,在电子废塑料回收、汽车废旧部件再生等场景中展现出显著的技术优势与经济价值。

三、场景化应用:定制化解决方案与技术要点

(一)薄膜回收专用设备:破解防缠绕难题

针对PE/PP薄膜的轻质、易缠绕特性,专用粉碎机采用螺旋刀轴与防缠绕栅格组合设计,栅格间距严格控制在物料最大尺寸的80%,从源头规避缠绕风险。进料口倾斜角度优化至55-65°,利用物料自重实现连续稳定供料,搭配Φ6mm筛网的MF-600机型,日处理量可达2吨。通过加装静电分选模块,可将膜类物料纯度从88%提升至96%。设备设计中特别注重刀轴动平衡控制,残余不平衡量≤5g·mm/kg,有效避免高频振动导致的轴承早期失效,延长设备使用寿命。

(二)瓶片粉碎系统:高效分离与精细加工

PET瓶片粉碎需攻克瓶盖分离与金属杂质剔除两大核心难题,先进生产线采用三级处理工艺:一级破碎将整瓶分解为50mm碎片,二级通过磁选分离铁质瓶盖,三级精细破碎至8-12mm标准瓶片。系统集成金属探测仪与气动分拣装置,检测到不锈钢等非磁性金属时,高压气流可在0.3秒内完成精准剔除。该类生产线吨处理成本可控制在60元以内,投资回收期约14个月,为PET瓶回收行业提供了高效经济的解决方案。

四、科学选型与精细化运营管理

(一)三维选型模型:精准匹配需求

1. 物料维度:根据物料硬度(肖氏D)、熔点、含水率等核心参数,确定适配的破碎方式(剪切、冲击、研磨);

2. 产能维度:按照峰值需求上浮20%选择设备处理量,避免因产能不足影响生产连续性;

3. 能耗维度:综合对比吨处理电耗与维护成本,以5年总持有成本为核心指标进行决策。

塑料粉碎机

(二)设备维护技术规范

刀具管理遵循”三查两换”原则:每日检查刃口厚度(不低于15mm),每周检查安装螺栓扭矩(≥300N·m),每月检查刀轴径向跳动(≤0.1mm);每500小时对称更换刀具,每1000小时进行整体动平衡校正。轴承润滑选用高温锂基脂,注脂量控制在腔体容积的2/3,过量填充会加剧摩擦升温,影响设备运行效率。

五、行业前沿趋势与技术展望

智能化改造成为塑料粉碎机技术升级的核心方向。AI视觉识别系统可实时分析物料组成,动态调节刀具间隙与转速,使产能波动率从15%降至5%以内;区块链技术的应用,实现每批再生颗粒的原料来源与加工参数可追溯,满足欧盟SCIP数据库合规要求。节能领域,永磁同步电机与余热回收系统的结合,使设备综合能耗降低30%,部分先进机型已通过ISO50001能源管理体系认证。

塑料粉碎机的技术发展始终围绕材料特性与场景需求迭代,从单一破碎功能向智能分选、高效节能、循环联动的系统解决方案演进。企业采购时建议进行为期两周的带料试机,重点考察产能稳定性与异常工况响应能力。唯有实现技术参数与运营场景的深度耦合,才能充分释放设备潜能,在循环经济发展浪潮中构建核心竞争力。